TOUS NOS PROCÉDÉS SPÉCIAUX

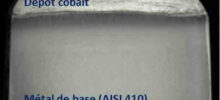

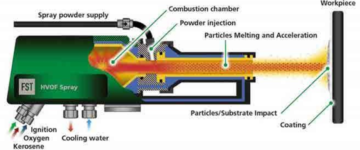

HVOF : High Velocity Oxygene Fuel

Le procédé HVOF est un procédé de projection thermique. Le matériau d’apport est porté à l’état plastique grâce à une source de chaleur (combustion oxygène/kérosène), puis est projeté sur la surface à revêtir sur laquelle il se solidifie.

Quelques chiffres :

- Température de flamme : 3000°C

- Vitesse des particule : 700m/s

- Vitesse des gaz : 2100m/s

- Taux de dépôt : 3 à 5 kg/h

- Rendement (poudre adhérente) : 60%

- Épaisseur déposée : 0.05 à 0.5mm

- Tenue brouillard salin : > 1000H « suivant ASTM B117

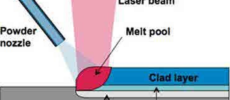

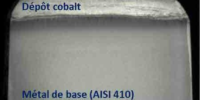

LASER

La source laser, composée de diodes, génère un faisceau de lumière. Ce faisceau est conduit jusqu’à la pièce grâce à une fibre optique. L’énergie apportée créée alors le bain de fusion. Le produit d’apport, amené de manière coaxiale au faisceau laser, fusionne avec le métal de base.

Quelques chiffres :

- Puissance maximale : 3500W

- Diamètre du faisceau : 4mm

- Taux de dépôt : 1 à 2.5kg/h

- Rendement (poudre adhérente) : 80%

- Épaisseur déposée : 1 à 1.5mm

- Faible dilution : %Fe < 10% à 0.5mm

- Zone affectée thermiquement : < 1mm

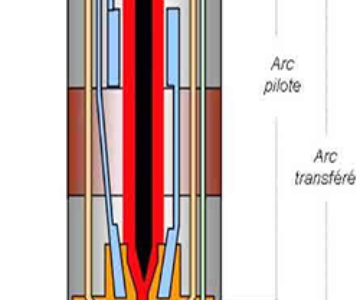

PTA : Plasma Transfer Arc

Un arc pilote est créé entre une cathode et une anode situées dans la torche. Il va ensuite ioniser le gaz et le transformer en plasma. Cette colonne plasma est alors transférée sur la pièce grâce à un arc principal généré entre la cathode et la pièce. Le métal d’apport, sous forme de poudre, est introduit dans le plasma et fusionne avec le métal de base.

Quelques chiffres:

- Faible dilution : 3 à 10%

- Taux de dépôt: 1.5 à 2kg/h

- Rendement (poudre adhérente) : 80%

- Épaisseur déposée : 2.5 à 4mm

- Dureté élevée : > 45HRC

Applications :

- Domaine de l’énergie (robinetterie)

- La verrerie

- Le secteur automobile

- Minier

- L’impression et également le médical.

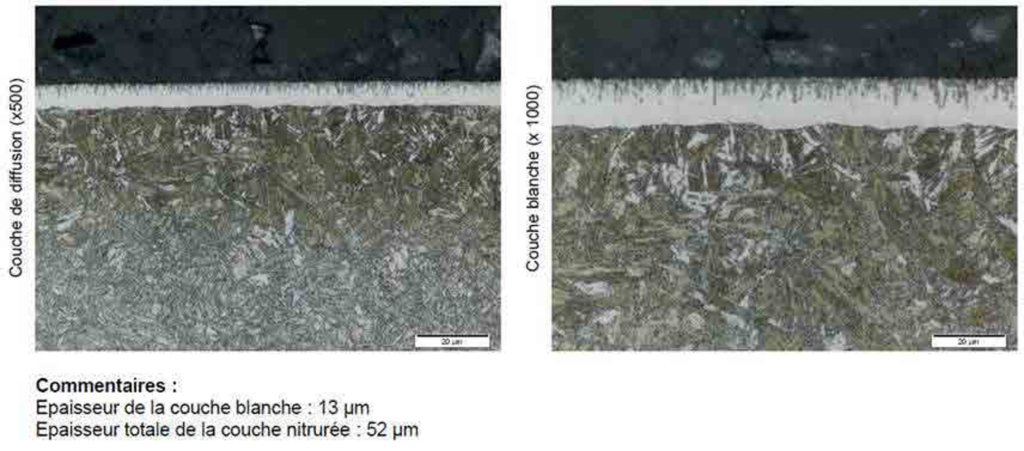

QPQ : Quench Polish Quench

Le procédé QPQ est un traitement de nitrocarburation, qui associe une diffusion thermochimique en bains de sels avec une passivation et un traitement de finition.

Il permet de combiner des propriétés de résistance à la corrosion, à l’usure et à la fatigue sur les aciers et les fontes. Ce traitement est combiné à des opérations de nettoyage mécanique/polissage dans le cadre du QPQ afin d’abaisser la rugosité de surface.

Quelques chiffres:

- Température de traitement : 500 à 600°C

- Durée du traitement : 60 à 270min

- Épaisseur nitrurée : 25 à 150µm

- Dureté de surface : supérieure à 50HRC

- Résistance à la corrosion : >200H en brouillard salin suivant ASTM B117

Applications :

Engrenages, glissières, paliers, chemises de moteurs, crémaillères, outils de coupe, vilebrequins, vérins hydrauliques, fusées, moyeu de roue, bielles, cardans, axes d’articulations, pistons, etc…

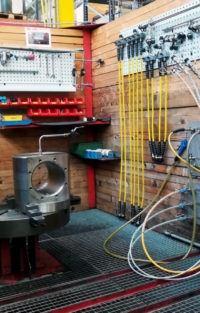

Tests

Nous testons les ensembles suivant les cahiers de charges de nos clients et/ ou suivant les préconisations de la norme API. Cette opération est essentiel pour garantir le bon fonctionnement du produit ainsi que la sécurité lors de sa mise en service et de son exploitation.

Quelques chiffres:

Cabine de Test : Dim. 3 000 x 3 000

Cabine de Test pour les operating Piston.

Banc équipée d’un enregistreur numérique.

Deux lignes de Pression de test :

-Haute Pression : 0 à 22 500 Psi

-Moyenne Pression : 0 à 7 500 Psi

Montage

Le montage est une étape importante dans le processus de fabrication MSI. En effet, il permet de regrouper tous les composants fabriqués et de les assembler pour créer un ensemble. Des équipements spéciaux sont étudiés et réalisés afin d’optimiser le montage et également garantir une sécurité optimale des opérateurs.

Points essentiels :

Garantir la traçabilité des pièces en fonction des ensembles à monter (suivant système NAVISION),

Assurer un nettoyage parfait des composants,

Travailler avec la documentation de montage (plan, spécifications client et/ou plan MSI, mode opératoire).